科研项目

ITER PF6项目

发布日期:2019-09-20 浏览次数:1995

项目简介

国际热核聚变实验堆—ITER项目主要是要建造一个托卡马克类型的反应堆规模的受控热核聚变实验装置。ITER PF6项目就是需要研制出符合ITER装置物理和工程目标的极向场超导磁体系统中最为重要也是重量最重的PF6线圈。其中的超导导体由ITER国际组提供,是由意大利工业部门研制生产的。

ITER PF6超导线圈分为9个双饼结构,线圈本体总重260吨,含支撑附件则总重近400吨。线圈外直径10.3米,含支撑附件则外直径约11.5米,线圈内孔直径7米。线圈本体高1.2米,含支撑附件则高约2.5米。最大工作匝电流为52KA。导体采用NbTi材料内圆外方CICC超导导体,外方尺寸为53.8x53.8mm。

项目人员配置(研究方向)

PF6项目组队伍集中了此研究领域的优势资源,组建了以中青年科学家为骨干的团队,其中技术以及管理骨干共30余人,另有博士生和硕士生若干人参与此项目,项目组成员资质优良,经验丰富,专业背景为机械工程、焊接技术、真空技术、无损检测、测量技术、材料工程等,构成了学科结构合理、业务能力充足、具有较高水平的研究团队。

项目进展大事记

2014年10月,我所与欧洲聚变能源机构Fusion for Energy(简称F4E)在合肥签署了极向场超导线圈(PF6)项目合作协议,这是我所自承担ITER采购包以来首次承接中方采购包以外的采购包任务,也为探索ITER采购包的国际合作模式开创了先河。

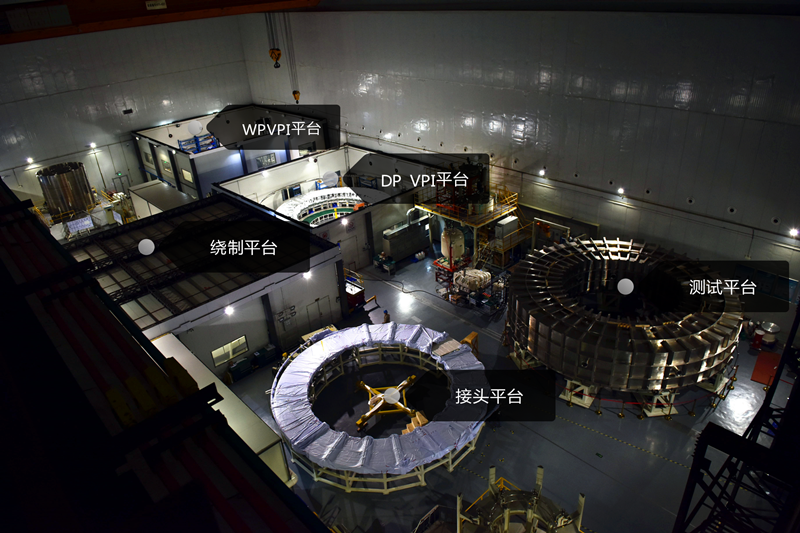

1、PF6项目生产车间顺利通过验收

2014年12月,由我所PF6项目组承担的国际热核聚变实验堆(ITER)极向场超导磁体线圈(PF6)项目的生产车间顺利通过最终验收。合作方欧洲国际能源组织Fusion for Energy(F4E)代表参与了验收。经过各个方面的专业测试,表明现有的PF6生产车间的各项性能指标满足PF6线圈的制造需求。

ITER PF6生产车间顺利通过验收对ITER PF6线圈第二阶段的认证和批量生产提供了有利的条件,也是我所能够顺利完成PF6线圈生产任务的重要保证。

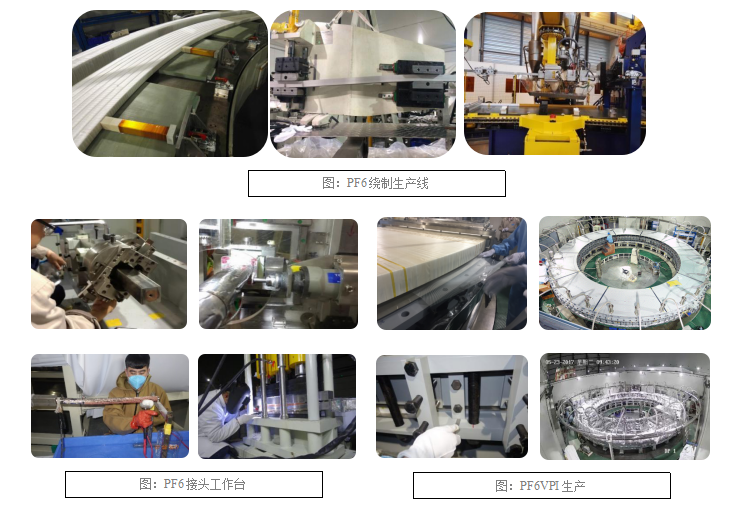

2、PF6线圈双饼的批量制造工作已经成功完成

2018年10月,所有九个双饼的批量生产工作圆满完成,所有测试结果符合ITER要求。在研制过程中,创新发展了超大型超导磁体的关键制造技术,突破了发达国家在这一领域的技术壁垒,形成了符合本国技术研发条件下的超导磁体制造的一系列标准和规范。1)实现生产线系统的全自主研发及95%以上关键设备的国产化; 2)国内首创大型超导磁体高精度自动化双线并绕技术,绕组放送及成型精度达其径向尺寸的万分之五以内,其生产效率可达30天/饼,达到国际一流水平; 3)创新采用导体焦耳加热对绕组进行真空压力绝缘浸渍,成功突破关键技术瓶颈,绝缘凝胶固化过程温度均匀(±5℃),控制精度达到预期要求; 4)通过对共计36个绕组单接头生产及3件SULTAN试件的生产性验证,超导接头电性能优异,接头电阻(~3.6nΩ)及涡流损耗(~45J/cycle)优于ITER要求,尤其是所有接头质量稳定。

3、线圈WPS VPI工作圆满完成

PF6线圈共有9个双饼叠放组成,叠放后绕组具有超大截面面积(1.5*1.2m,468匝),由于堆叠的连续性和真空浸渍工作的不可逆性,同时要保证线圈绝缘的充分浇注固化及高精度轮廓尺寸等要求,需要在线圈最终绝缘制造前进行全尺寸截面样件的制造技术认证(简称WPS 认证)。WPS样件制造及测试工作于2018年9月完成并顺利通过IO组织的生产前评审MRR,为线圈总装生产扫清了最后一个清障点。完成了的WPS认证件外半径5米,内径3.5米,高1.2米,重近26吨,是目前国内完成截面最大的超导(Dummy)磁体绝缘浇注件。经各项性能检测,包括尺寸,绝缘质量,电学性能均满足ITER设计要求。

4、线圈堆叠工作的高效高质完成

2014年5月,通过前期的不断试验和大量准备,在经历了一系列设备和人力的调整,修正,和改进后,最终历时两个月,在2018年11月中旬高效高质地完成了所有9饼的顺利叠放,并通过了ITER的验收。9饼成功叠放为后期的WP VPI工作奠定了坚实的基础,同时也极大地提高了成功生产制造的信心。

在科技部中国国际核聚变能源计划执行中心、中国科学院合肥物质科学研究院以及众多领导部门和企业界的领导和支持下,ITER PF6项目目前正在顺利推进中,预计将于2019年7月底顺利交付给IO。

- 上一篇:EAST主机及维护

- 下一篇:核聚变环境下遥操作维护系统