科研项目

ITER-CC项目简介

发布日期:2019-09-24 浏览次数:2960

项目简介

ITER校正场线圈是由中国100%承担的超导线圈制造项目,覆盖了超导材料和部件的制造,大型绕制设备和真空压力浸渍系统的构建。结合中国制造的世界上第一个全超导非圆截面托卡马克EAST核聚变实验装置的磁体制造技术,创新性地发展了大尺寸复杂三维形态超导线圈的绕制技术、真空压力浸渍绝缘处理工艺和窄间隙激光填热丝焊接技术。

ITER校正场超导磁体系统主要用来补偿由于制造公差、接头、引线、母线及装配公差造成的纵场和极向场线圈和绕组位形偏离所带来的磁场误差。因为任何加工和组装都要求给出合理的公差,诸如超导导体接头和电流引线等都必然带来装置实际与设计计算的偏差,这些公差和偏差就会引起装置磁场的误差。出于ITER高质量运行的需要,这些误差在装置建设中必须认真对待,并要加以消除或尽可能减少其影响。

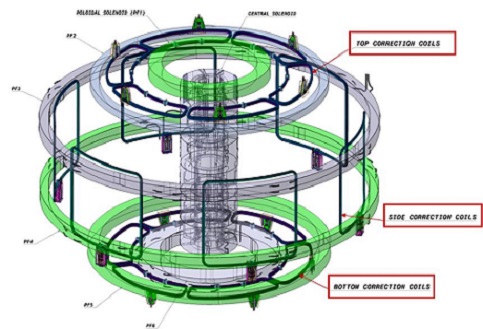

校正场超导磁体系统由上(Top)、侧(Side)、下(Bottom)三组线圈构成,每组6个,共18个线圈。每一个上、下线圈呈60度扇形,横跨3个纵场线圈;每一个侧线圈布置在径向占位40度,横跨2个纵场线圈。每个线圈由多匝超导导体组成,全部线圈的最大工作匝电流为10KA,最高磁场约5T,所有线圈外部都有壁厚20mm的线圈盒保护,线圈通过夹板支撑并依托在纵场磁体上。所有超导磁体均采用NbTi材料的CICC超导导体,导体尺寸为19.2mm ´19.2mm。校正场磁体系统的布局图如下。

工序介绍

每个CC线圈都由超导线圈、线圈盒、绝缘法兰、接头箱等几大部件组成。线圈在完成绕制和第一次真空压力浸渍(VPI)后装入线圈盒,再将线圈盒封焊,同时装上绝缘法兰,然后进行第二次VPI,最后再安装终端箱部分。

关键工艺介绍

1.绕制:

线圈绕制是整个校正场线圈生产的首道工序,是保证整个线圈尺寸、形状和精度的重要基础。由于CC线圈具有截面小、外形尺寸大、精度要求高等特点,特别是SCC的三维空间形状,这些都给线圈的制造带来了诸多技术难点。如何在保证超导导体性能的前提下满足线圈尺寸精度的设计要求是CC项目组全体工作人员一直研究的重大课题。

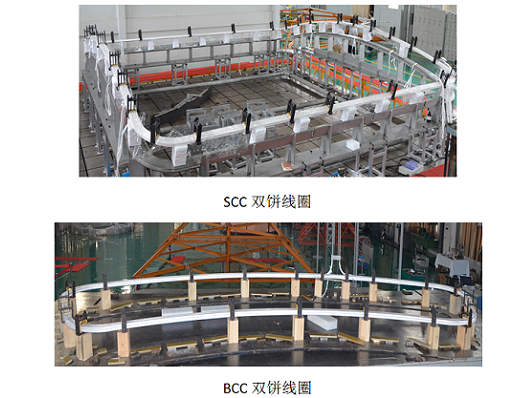

为此,ITER-CC采购包项目组针对校正场线圈的具体情况开展了多项预研工作,积累了宝贵的线圈绕制关键技术和加工工艺的经验。在CN DA和IO的全力支持和协助下,目前完成了SCC和B/TCC的双饼绕制,认证结果得到了CN DA和IO的一致好评,所提交的线圈绕制工艺总结报告也顺利通过了审批。为CC采购包下一阶段的首件生产做好了积极的准备。

2.VPI

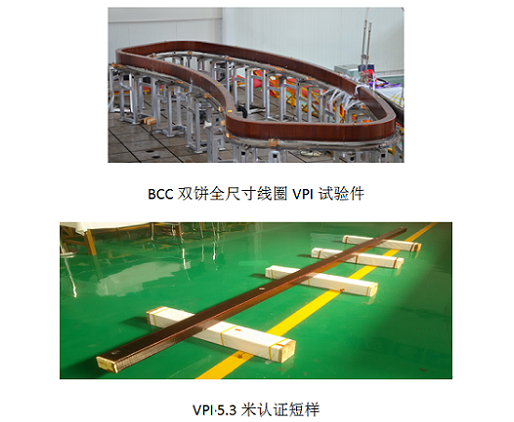

对于超导线圈来说,绝缘的设计与研制非常重要,直接关系到超导线圈能否正常运行甚至是能否运行。鉴于此研制的重要性,采购包按照设计要求,积极开展真空压力浸渍处理(简称为VPI—Vacuum Pressure Impregnation)工艺实验研究,在导体和线圈外分别缠绕由玻璃纤维带和聚酰亚胺带叠包而成的绝缘层,并在线圈绕制成型后进行强化绝缘和结构强度的真空压力浸渍处理,以便构成绝对可靠的超导磁体匝间绝缘和对地绝缘,同时绝缘材料也对线圈起到机械支撑的作用。摸索了绝缘处理方面的各项技术参数,包括绝缘材料、绝缘设计及真空压力浸渍工艺等方面。经过四次VPI短样试验和一个BCC双饼全尺寸VPI试验积累了良好经验,在2014年10月份完成了用于认证的5.3米认证件,目前已经完成大部分测试并取得了良好结果。

3.线圈盒研制

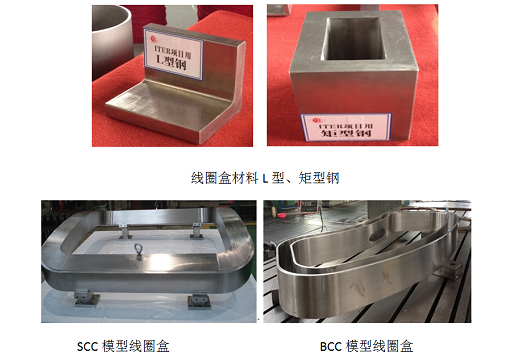

ITER CC线圈盒主要用于增强绕组的强度,减少电磁负荷引起的应力和变形。线圈盒具有总体尺寸大、截面尺寸小、壁厚薄 、精度要求高等特点,为了达到设计要求,研发出用于线圈盒制造的316LN奥氏体不锈钢挤压型材,大大减少了焊缝数量,有效控制线圈盒的整体变形,提高生产效率。目前完成了BCC线圈盒模型件及SCC线圈盒模型件的制造。

4.线圈盒封焊

按照要求,线圈绕组需要被封焊在不锈钢盒内,由于校正场线圈盒尺寸非常大且制造精度要求非常高,因此对焊接工艺过程提出了更高的要求,如焊接热影响区小,焊接变形小,焊接应力小,焊接工时尽可能短等等,这些就使得普通的焊接方法不能满足CC线圈盒的封焊要求。线圈盒的封焊是CC采购包最具有挑战性和最具有技术风险的制造过程。为此,校正场线圈课题组开展了大量的焊接调研和工艺研究,包括氩弧焊(TIG),窄间隙热丝填充氩弧焊(n-TIG),激光焊接,电子束焊接(EBW),以及n-TIG焊和激光焊接相结合方式的焊接方法等并最终决定采用窄间隙多层激光填热丝焊接工艺。采用窄间隙多层激光填热丝焊接工艺。利用窄间隙多层激光焊在降低工件装配精度要求的基础上,不仅可以实现小热输入量、高效率和低成本的焊接,还可以最大限度的减小焊接变形、提高焊接质量,体现激光焊接优势。采用电阻热对焊丝进行预热、填充热丝的方式使得在激光填丝焊接中,焊丝的流动性更好,更利于对激光的吸收,提高送丝效率和焊接过程的稳定性。

采购包大事记

2010年5月11日在法国与IO签署了PA文件。

2010年12月16日与CNDA签署了ITER CC校正场线圈制造合同。ASIPP 正式承担了ITER CC校正场线圈工艺认证、首件生产以及后期批量生产任务。

2012年4月28日, ITER CC校正场线圈生产线竣工暨线圈制造开工庆典在ITER CC生产车间隆重举行。

2013年12月3日至4日在合肥等离子体所举办ITER CC采购包首次生产准备评审会议。

采购包进展和2015年度工作计划及预期目标

ITER CC采购包已经完成了第一阶段的工作即11项重要设备的采购研制并顺利通过了调试;完成了431张加工图纸的绘制和通过了最终审核。陆续开展了第二阶段的生产工艺认证工作,顺利完成了最复杂也是最为关键的绕制工艺认证。发展了无张力的三辊预弯成型技术,自主创新设计开发了适用于大尺寸复杂三维形态超导线圈的绕制设备,极大地提升了绕制过程中的自动化控制水平。氦管与接头的认证工作已经接近尾声,VPI的工艺认证正在准备最后的测试工作,其余四项认证工作也已经陆续开展。

2015工作重心是完成第二阶段所有的工艺认证并且开始第三阶段首件线圈的制造。特别发展窄间隙氩弧焊、高能束流焊等精密焊接技术,攻克小截面、大尺寸、低变形要求的线圈盒制造及焊接技术难关。顺利通过低温绝缘材料和绝缘工艺的认证,实现构型独特、结构复杂、绝缘性能要求苛刻的校正场磁体绝缘工艺方案,拓展低温绝缘技术的研究领域。

- 上一篇:低温高压绝缘

- 下一篇:ITER-Feeder项目简介